La calce e la sua storia

L’utilizzo dei materiali da costruzione a base di calce risale alla Preistoria: i primi uomini scoprirono che alcuni materiali (ad esempio l’argilla) impastati con acqua si trasformavano in una miscela capace di far presa con altri materiali da costruzione e indurire mantenendoli legati.

I primi leganti derivati da processi di calcinazione di pietre naturali sono il gesso e la calce aerea. Tuttavia il gesso necessita di una temperatura di cottura più bassa: è quindi probabile che inizialmente sia stato utilizzato molto di più. I primi esempi dell’applicazione di questa tecnica nell’edilizia sono basati sull’impiego di gesso risalente al 9000 a.C. Il più antico manufatto conosciuto a base di calce è un calcestruzzo usato in una pavimentazione in Israele, datato al 7000 a.C.

Furono probabilmente i Fenici a scoprire per primi un legante idraulico, capace di far presa ed indurire anche in ambiente subacqueo. Si ritiene che utilizzassero malte preparate mescolando calce aerea (in grado di fare presa solo a contatto con l’aria) e sabbia vulcanica delle Isole Cicladi, situate nel Mar Egeo. In questo modo ottenevano un materiale dotato di una grande resistenza, tanto all’acqua dolce quanto a quella marina. A Gerusalemme sono state rinvenute alcune cisterne per acqua intonacate con malte idrauliche, risalenti al regno di Salomone (X Sec. a.C.), molto probabilmente realizzate da operai fenici. Questa tecnica è la stessa su cui si basa il Tadelakt, spesso impiegato in Marocco come rivestimento di cisterne e acquedotti.

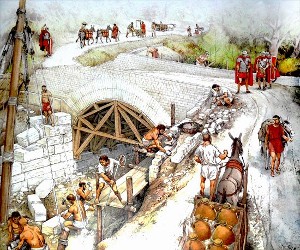

I Greci si servirono ampiamente di leganti a base di calce nel corso della loro storia, tramandando la conoscenza sulla produzione e sull’impiego di questi materiali agli Etruschi e ai Romani. Questi ultimi in particolare migliorarono notevolmente la tecnica di produzione della calce aerea. La tecnica romana consisteva nel selezionare pietre calcaree che raggiungessero un certo livello di qualità: il risultato era una calce viva, che veniva poi spenta molto accuratamente e mescolata con sabbia pulita. I costruttori Romani conoscevano solo la calce aerea, mentre la calce idraulica era un materiale sconosciuto. Erano tuttavia in grado di ottenere malte idrauliche, aggiungendo all’impasto la pozzolana. Per preparare le malte idrauliche i Romani seguirono l’esempio dei Fenici, utilizzando principalmente depositi vulcanici rossi o purpurei provenienti dalla baia di Napoli. La terra di qualità migliore veniva estratta nelle vicinanze di Pozzuoli: per questo motivo il materiale fu chiamato pozzolana (dal latino pulvis puteolana). I Romani sfruttarono anche depositi di pozzolana naturale già noti ai Greci, sull’isola di Santos, oppure altre terre vulcaniche provenienti dall’isola di Thera e dalla Germania meridionale. Il principale legante utilizzato nel periodo Romano era il cosiddetto calcestruzzo: si tratta di una malta ottenuta mescolando grassello di calce, sabbie, cocciopesto, pozzolana, cocci di mattone cotto. Se la terra vulcanica non era disponibile si utilizzavano tegole, mattoni o terraglie cotte, frantumate o macinate: gli effetti idraulici erano molto simili. Questa pratica era già nota presso la Civiltà minoica di Creta (circa 1700 a.C.) ed è probabilmente più antica in confronto all’impiego di materiali di origine vulcanica.

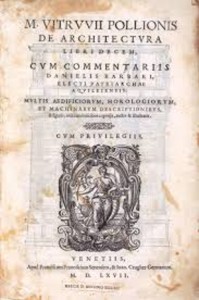

La conoscenza tecnica dei Romani in campo edile conobbe una grande diffusione grazie al trattato De architectura, pubblicato intorno al 13 a.C. dall’architetto e ingegnere Marco Vitruvio Pollione. Tale opera costituisce una fonte di informazioni estremamente dettagliata sulle modalità di costruzione romane ed è considerata, di fatto, il primo esempio al mondo di normativa industriale.

Nel capitolo V, Vitruvio discorre sulla calce dando testimonianza di una conoscenza necessariamente empirica (basata solo sull’esperienza personale), ma certamente valida. Le conoscenze dei Romani sulla preparazione delle malte si estesero così fin nelle Regioni più lontane dell’Impero. Ne è un valido esempio la qualità delle murature scoperte in Inghilterra, che è uguale a quella di analoghe strutture trovate a Roma.

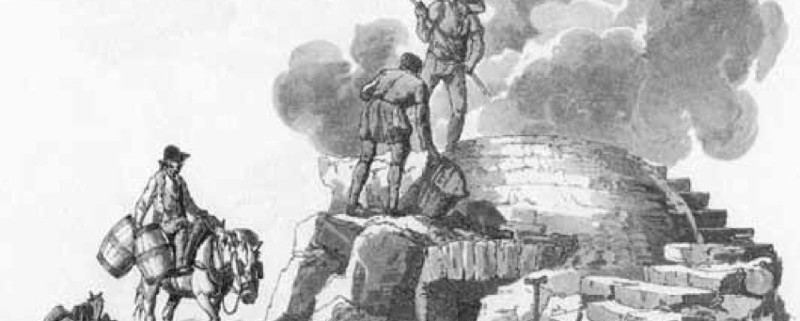

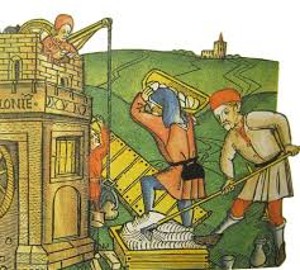

Dopo la caduta dell’Impero, molte delle capacità produttive conosciute fino ad allora andarono perdute, ma la calce continuò a essere prodotta e utilizzata. Durante il Medio Evo molte delle avvertenze costruttive dei forni vennero trascurate e si ritornò quasi ovunque alla fornace di campagna, di tipo verticale. Questo tipo di fornace era privo di rivestimento in mattoni: il risultato era una grande quantità di incotto, ovvero pietra non calcinata. In generale, comunque, si verificò un graduale declino del livello qualitativo negli impasti a base di calce usati in campo edile, che perdurò per tutta la durata dell’epoca medievale. Nel processo di preparazione delle malte furono sempre più impiegate sabbie sporche e inquinate da argilla. L’uso della pozzolana vulcanica e del cocciopesto venne abbandonato; infine, la tecnica di compattare adeguatamente le malte e i calcestruzzi confezionati con poca acqua divenne sempre più trascurata. L’utilizzo di queste fornaci rudimentali portò di conseguenza a un generale decadimento della qualità della calce. Si poté ritornare ai successi qualitativi dell’epoca romana solo più tardi: nel XIV secolo, quando furono adottate fornaci ancora intermittenti ma in muratura e a legna; nel XVIII secolo, grazie alle fornaci a griglia con carbone. In un’opera di Eugène Emmanuel Viollet-le-Duc sugli edifici costruiti in Francia, l’Autore giunge alla conclusione che nel corso dei IX, X e XI secolo si era quasi completamente persa l’arte di cuocere la calce: quella che veniva normalmente impiegata durante la messa in opera conteneva grumi mal cotti, senza l’aggiunta di terracotta macinata.

A partire dal XII secolo la calce tornò a essere ben setacciata e sottoposta a una cottura migliore: in questo modo la sua qualità riprese a progredire. Dopo il XIV secolo la situazione conobbe un continuo miglioramento. Il fenomeno si può assegnare anche al risveglio umanistico, che portò a tradurre e a leggere opere latine tra le quali quelle di Vitruvio e Plinio, che permisero di effettuare in modo corretto la preparazione e l’utilizzo della calce. In ogni caso, nel corso del XVII e del XVIII secolo, il livello qualitativo generale si mantenne molto variabile e gli standard raggiunti ai tempi dell’antica Roma non vennero più conseguiti.

I metodi dei Romani furono ripresi e fatti rivivere in Francia, durante i grandi lavori idraulici eseguiti nella Reggia di Versailles nel XVIII secolo, in particolare da Loriot, De la Faye, Faujas de Saint-Fond, ma soprattutto da Jean Rondelet. Nel suo Trattato dell’Arte di Edificare, il più autorevole lavoro su questo argomento, Rondelet esaminò attentamente le costruzioni risalenti all’epoca dei Romani e intraprese numerosi esperimenti. La sua conclusione fu che l’eccellenza delle loro malte da costruzione non era altro che il frutto dell’estrema cura usata nella miscelazione e nel compattamento dell’impasto.

Nello stesso periodo, in Gran Bretagna, si sentiva l‘esigenza di produrre materiali da costruzione che resistessero efficacemente anche sotto l’azione dell’acqua di mare. Nel 1750 John Smeaton ricevette l’incarico di ricostruire il faro di Eddystone, davanti a Plymouth. Durante i lavori, Smeaton scoprì per caso che la cottura di calcare che presentasse un certo contenuto di impurità argillose produceva un tipo di calce idraulica molto simile a quella utilizzata dai Romani, con l’ulteriore vantaggio di non dover usare la pozzolana, un materiale non sempre reperibile. Fu così che diversi professionisti del settore iniziarono a sperimentare la cottura di miscele artificiali di calcare ed argilla. Nel 1796 James Parker brevettò un particolare tipo di cemento naturale idraulico, detto Roman cement (cemento romano), ottenuto tramite la cottura prolungata ad alta temperatura di noduli di calcare contaminati da argilla (septaria). Nel 1812, il francese Luis Vicat preparò una calce idraulica artificiale servendosi dello stesso metodo con miscele artificiali di calcare e creta. Questo portò a formulare la prima distinzione fra calce idraulica naturale e artificiale: la prima si ottiene per cottura di calcari contenenti argilla, la seconda per cottura di miscele di calcare e argilla. Sempre a Vicat va attribuita la prima distinzione tra calce idraulica e cemento: qualunque prodotto messo in opera previo spegnimento deve denominarsi calce idraulica, se senza spegnimento cemento. Nel 1824 un muratore inglese, Joseph Aspdin, perfezionò la qualità e la resistenza della calce grazie a un’attenta selezione dei calcari. Fu sempre Aspdin a scoprire un nuovo materiale da costruzione chiamato Cemento Portland: creò una particolare miscela di calcare e argilla che, cotti in un forno simile a quello usato per la calce, fornirono una calce idraulica con caratteristiche superiori agli altri leganti fino ad allora sperimentati.

In Italia, la conoscenza tecnologica approfondita per produrre calci idrauliche si andò consolidando solo negli anni Ottanta del XIX secolo, con un ritardo di oltre quarant’anni rispetto agli altri Paesi europei più avanzati. Progressivamente è stata introdotta una serie di innovazioni tecnologiche: nuovi combustibili ad alto potere calorifico (carbone e poi derivati del petrolio) in sostituzione del tradizionale legname e il raddoppio delle pareti del forno per adeguare l’involucro alle maggiori temperature di combustione. Tali cambiamenti hanno portato anche nel nostro paese al passaggio di produzione dalle calci idrauliche ai cementi. Il cemento s’impose come l’unico e incontrastato legante da costruzione per buona parte del Novecento. La crisi petrolifera degli anni ’70 portò alla luce il punto debole del Cemento Portland: l’enorme quantità di risorse energetiche necessarie alla sua produzione. A partire dal 2000, i paesi più sviluppati danno sempre più importanza alla sostenibilità ambientale, all’architettura ecologica e alla conservazione del Patrimonio Culturale: la calce si ripresenta come una delle possibili soluzioni a questi problemi.

Oggi, la calce sembra essere ancora una volta l’unico legante da costruzione in grado di soddisfare le esigenze del nuovo millennio: minore richiesta di energia in produzione, salubrità impartita agli edifici e completa compatibilità con il costruito storico.

Fonte: Forum Italiano Calce