La calce e le sue varietà

La calce è uno dei più diffusi materiali per la costruzione e il restauro prodotti su scala mondiale.

Mescolata con diversi tipi di inerti (sabbia di fiume, polvere di marmo, ecc.) è stata utilizzata sin dall’antichità nella produzione delle malte da muratura o da intonaco: reperti archeologici ottimamente conservati ne attestano valore e durevolezza.

La calce mescolata con acqua ha sempre rappresentato il sistema di tinteggiatura e igienizzazione delle superfici architettoniche per eccellenza. Quando ad essa si aggiungono terre colorate o altri pigmenti, si ottiene un ottimo materiale di riferimento per coloriture, decori murali e affreschi.

Purtroppo, nell’edilizia moderna e contemporanea, la calce è stata soppiantata dovunque dai leganti di tipo cementizio e dai polimeri di sintesi. La sola testimonianza del valore di questo antico materiale si può trovare negli edifici storici e nei trattati di arte o di architettura. Per fortuna, negli ultimi anni l’uso di calce e prodotti da costruzione naturali è stato fortemente rivalutato, sia nei lavori di restauro (dove è necessario un uso corretto e coerente dei materiali simili agli originali) sia nell’edilizia tradizionale e nella bioarchitettura, dove limiti dei materiali moderni sono ormai evidenti.

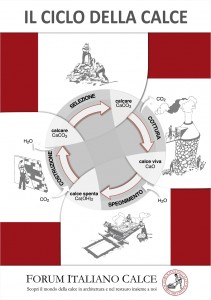

La normale pietra calcarea presente in natura diventa calce in seguito a un procedimento di trasformazione, chiamato ciclo della calce. Questo ciclo si

articola in quattro momenti fondamentali:

- Selezione del calcare: la scelta di calcari con le caratteristiche mineralogiche e chimiche più adatte ricopre un ruolo di fondamentale importanza per la fabbricazione della calce. I calcari migliori per la produzione di calci aeree sono quelli caratterizzati da una struttura microcristallina, da un elevato livello di carbonati e da un contenuto di impurità (in particolare di natura argillosa) non superiore al 5%.

- Cottura: durante questa fase il calcare viene messo a cuocere nei forni e portato a una temperatura prossima a 900°C. Grazie a queste condizioni il carbonato di calcio si decompone in ossido di calcio (calce viva) e anidride carbonica (CaCO3 -> CaO + CO2).

- Spegnimento: quando la calce viva viene messa a contatto con acqua, reagisce generando molto calore e trasformandosi in una polvere bianca (o in una pasta) chiamata calce spenta, chimicamente composta da idrossido di calcio (CaO + H2O -> Ca(OH)2).

- Carbonatazione: durante l’esecuzione di lavori che prevedono l’uso di calce, in forma di malte, stucchi o pitture, avviene il processo di carbonatazione. Tale processo, che può avvenire solo in presenza di anidride carbonica (e acqua libera), trasforma la calce spenta in calcite, chiudendo così quello che viene chiamato “ciclo della calce” (Ca(OH)2 + CO2 -> CaCO3 + H2O).

La calce nel restauro e nella bioedilizia

Nel restauro di edifici antichi è di particolare importanza servirsi di leganti che siano il più possibile compatibili con i materiali preesistenti. L’uso di leganti inadatti rischia di compromettere l’intero lavoro, a causa dell’incompatibilità chimico-fisica con i materiali tradizionali.

Secondo molti dati sperimentali e ricerche scientifiche, la calce è l’unico materiale veramente compatibile con la maggior parte delle opere costruite dall’uomo, a partire dall’antichità fino agli inizi del Novecento. Da ciò risulta evidente che il suo utilizzo nel restauro non solo è la scelta migliore, ma molto spesso si rende inevitabile. Nell’ambito della bioedilizia, la qualità dei materiali utilizzati è legata alle emissioni di anidride carbonica. Tutti i leganti da costruzione, quando vengono prodotti, e mettono grandi quantità di anidride carbonica a causa dei combustibili fossili. La calce non fa eccezione, tuttavia le sue emissioni sono decisamente minori. Le cause di questo fenomeno sono la bassa temperatura di cottura e il parziale riassorbimento dell’anidride carbonica durante l’utilizzo (carbonatazione).

Dal punto di vista chimico e tossicologico, le calci, in particolare quelle aeree, sono sostanze molto più semplici e innocue di qualsiasi altro prodotto alternativo: sono sostanze basiche, non tossiche e notoriamente antisettiche e igienizzanti. Sono materiali che presentano un’alta traspirabilità e sono in grado di garantire la migliore qualità abitativa nei locali interni degli edifici.

Calce idraulica, calce idrata e grassello di calce

Il grassello di calce

Il materiale di tradizione più antica è il grassello di calce, già noto presso gli antichi Romani che mescolavano grassello e cocciopesto per la costruzione degli impianti idraulici.

La preparazione avviene tramite cottura di pietre calcaree, a una temperatura di circa 900°. Per ottenere il grassello è necessaria una grande quantità di acqua, tanta da trasformare le pietre in una pasta dalla consistenza molto liquida. Successivamente il materiale viene tenuto a riposo, in apposite vasche, per almeno sei mesi: ha così inizio la fase di stagionatura, che apporta diversi cambiamenti alla struttura chimico-fisica del materiale.

Il grassello può essere lasciato a stagionare fino a 5 anni: anticamente, gli architetti romani (primo tra tutti Vitruvio) raccomandavano un periodo di riposo non inferiore a 3 anni. Durante questo riposo la miscela subisce un processo di decantazione: il liquido in eccesso risale in superficie separandosi dalla pasta più densa. Inoltre i cristalli di idrossido di calcio (portlandite) subiscono importanti modifiche morfologiche e dimensionali: il risultato è un aumento della plasticità, della lavorabilità e della ritenzione d’acqua. Alla fine di questa fase il grassello viene raccolto e confezionato per la vendita e l’uso.

Il grassello di calce correttamente invecchiato può essere utilizzato nella preparazione di malte, intonaci, marmorini e tinte:

- Con il grassello si ottengono malte più ‘grasse’ in confronto ad altri tipi di calce, più plastiche e lavorabili, che tendono meno a ritirarsi o ad essere assorbite dalle murature; di conseguenza, tali malte sono preferibili da un punto di vista sia tecnico che estetico.

- Le pitture preparate con grassello di calce non richiedono additivi organici, si fissano al supporto con maggior velocità e forza e, se ben applicate, non hanno tendenza a ‘spolverare’.

- Il grassello di calce subisce più velocemente il processo di carbonatazione, cioè la formazione di carbonato di calcio come reazione all’anidride carbonica; questo processo apporta notevoli benefici alla resistenza e alla durevolezza dell’opera che si andrà a realizzare, a prescindere che si tratti di una malta, di un intonaco o di una pittura murale.

Le calci idrauliche

Le calci idrauliche sono materiali da costruzione tradizionali capaci di fare presa sott’acqua. Questi materiali sono tra i principali leganti utilizzati in architettura prima dell’invenzione del cemento Portland. Il termine “calci idrauliche” indica tutti i prodotti derivati dalla calcinazione di calcari marnosi o marne calcaree (rocce naturali contenenti dal 6 al 22%, di argille o altri alluminosilicati idrati, che non sono presenti nel grassello o nella calce idrata).

Le moderne calci idrauliche sono state ideate nel 1812 dall’industriale francese Louis Vicat e perfezionate nel 1824 dal muratore inglese Joseph Aspdin.

Le marne vengono cotte a una temperatura generalmente compresa tra 1000 e 1250°C. In questo modo si ottiene la formazione di ossido di calcio (CaO), che successivamente si combina in parte con la silice e l’allumina dell’argilla: il risultato di tale reazione sono dei composti che, reagendo chimicamente con l’acqua, permettono al materiale di indurire e rimanere stabile anche in ambiente marino (azione idraulica).

Il procedimento per ottenerla è lo stesso utilizzato per la produzione della calce idrata. In commercio vengono spesso venduti materiali che sono spacciati per calci idrauliche, ma in realtà sono dei cementi smagriti. Secondo la normativa vigente, la vera calce idraulica deve essere contrassegnata dalla sigla NHL (Natural Hydraulic Lime), seguita dal numero che indica la resistenza meccanica della calce: tale resistenza viene misurata tramite la compressione di un campione di malta dopo 28 giorni di stagionatura. Il risultato del test viene indicato in MegaPascal (Mpa). Ci sono vari tipi di resistenza tra una calce idraulica e l’altra: attualmente quelle in commercio variano da 2,5 a 5.

Il Tadelakt è molto simile alla calce idraulica: viene cotto intorno ai 900-1000°, ma invece delle turbine si usa il setaccio per ottenere il fiore di calce manualmente.

Spesso il grassello di calce viene erroneamente confuso con la calce idrata. In realtà, questi due prodotti hanno caratteristiche particolari che li rendono molto diversi l’uno dall’altro e confonderli sarebbe un grave errore. Derivano entrambi dallo stesso tipo di pietra calcarea, composta interamente di carbonato di calcio, ma il processo per ottenerli è differente: la calce idrata in polvere si ottiene attivando in condizioni controllate una reazione chimica tra la calce viva e l’acqua, tramite apparati meccanici chiamati idratatori.

Per ottenere una buona calce idrata serve poca acqua: il minimo indispensabile perché le rocce calcaree si sgretolino. Dopodiché, la calce viene trasferita in un mulino a sfere, contenente delle grosse biglie di ferro che, durante la rotazione, spezzettano ulteriormente le pietre. La polvere ottenuta viene poi inserita in una macchina contenente una turbina: tramite la ventilazione le parti più fini (il fiore della calce) vengono separate da quelle più grosse.

La calce idrata

La calce idrata in polvere rappresenta una versione più moderna e industriale della calce tradizionale. Si è sviluppata parallelamente all’invenzione dei leganti cementizi, a causa dell’esigenza di commerciare leganti secchi da vendere nei sacchi, in condizioni simili a quelle del cemento. Questo materiale è molto apprezzato per la comodità di confezionamento. La calce idrata si usa nella produzione della cosiddetta “malta bastarda”, una miscela composta da un misto di calce e cemento. Viene usata anche dalle aziende per preparare pitture a base di calce e stucchi.

Fonte: Forum Italiano Calce